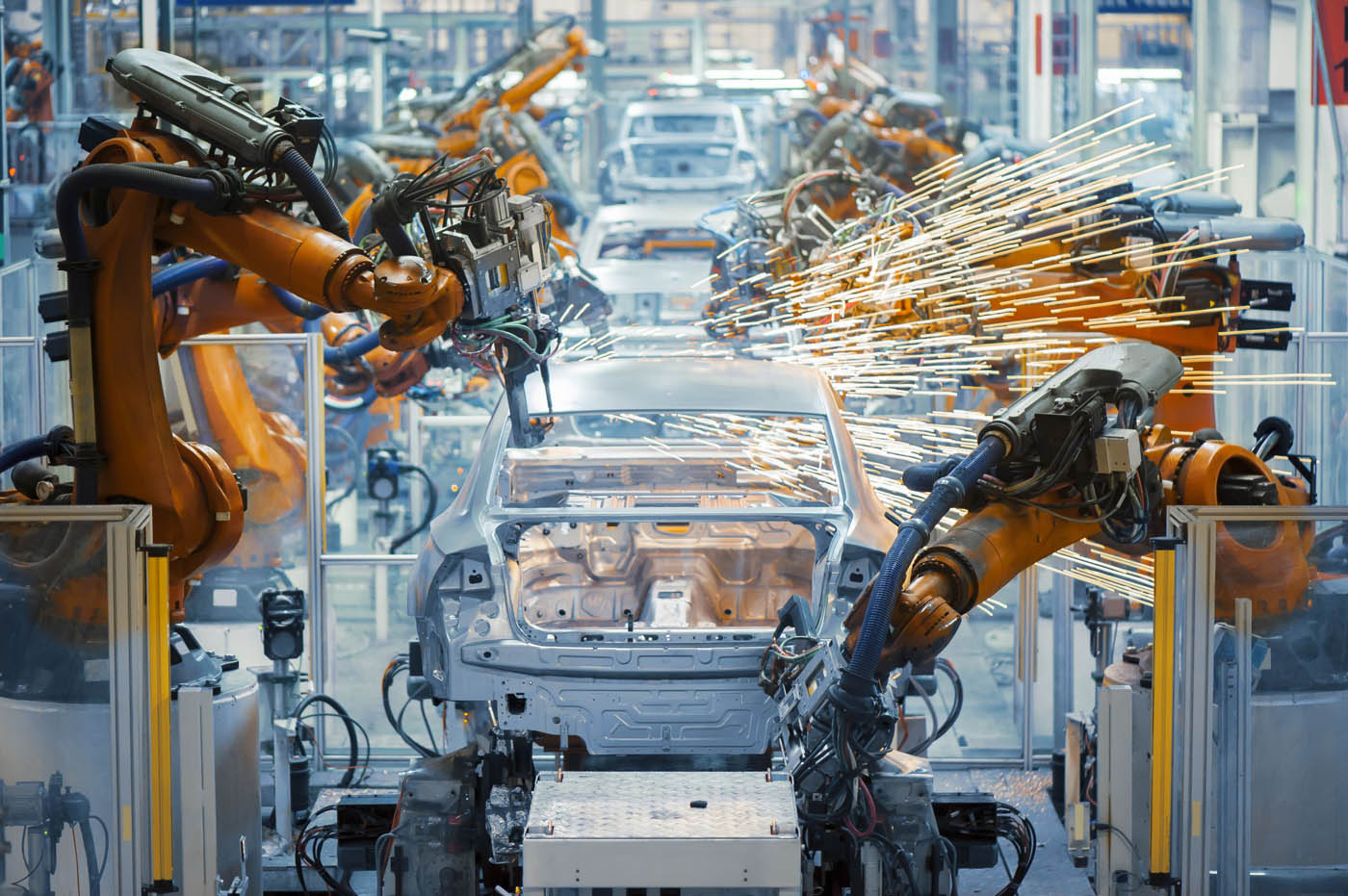

W dzisiejszym konkurencyjnym środowisku biznesowym, zapewnienie wysokiej jakości produktów i usług jest niezwykle istotne dla sukcesu przedsiębiorstwa. Jednym z kluczowych narzędzi stosowanych w branży produkcyjnej jest APQP (Advanced Product Quality Planning), czyli zaawansowane planowanie jakości produktu.

W tym artykule omówimy, czym dokładnie jest APQP, jakie ma znaczenie dla przedsiębiorstwa oraz jakie są typowe błędy popełniane podczas jego implementacji.

APQP – czy tylko oznacza zarządzanie projektem?

Advanced Product Quality Planning należy przetłumaczyć jako „zaawansowane planowanie jakości produktu”. Mimo to większość z nas utożsamia go z zarządzaniem projektami, czy nowymi uruchomieniami. Ale spójrzmy na tego „core toolsa” jako kompleksowy proces zarządzania jakością.

Jego celem jest zapewnienie, że produkt spełnia oczekiwania klientów pod względem jakości. Sam proces obejmuje zestaw kroków, procedur i narzędzi, które są stosowane na różnych etapach cyklu życia produktu, począwszy od fazy planowania, przez projektowanie i wytwarzanie, aż do dostarczenia gotowego produktu klientowi.

Znaczenie APQP

Wprowadzenie APQP do organizacji umożliwia lepsze zarządzanie ryzykiem, identyfikację problemów na wczesnym etapie i zapobieganie powtarzalnym błędom. Najistotniejsze znaczenie jakie należy podkreślić to:

- Planowanie: metodologia ta pomaga w opracowaniu kompleksowego planu jakościowego, uwzględniającego wymagania klienta, cele, harmonogramy i zasoby. Poprzez dokładne planowanie, przedsiębiorstwo może uniknąć problemów i niezgodności w późniejszych fazach projektu.

- Wczesne wykrywanie problemów: Advance Product Quality Planning promuje identyfikację potencjalnych problemów na wczesnym etapie procesu produkcyjnego. Dzięki temu możliwe jest wprowadzenie odpowiednich działań korygujących, zanim błędy staną się kosztowne i wpłyną na zadowolenie klienta.

- Zapobieganie błędom: Wdrażając APQP, przedsiębiorstwo może skoncentrować się na przeciwdziałaniu błędom poprzez ścisłe kontrolowanie procesów, szkolenie personelu i stosowanie odpowiednich narzędzi jakościowych. Daje to pewność, że produkty będą zgodne z wymaganiami klienta i spełnią oczekiwania dotyczące jakości.

Typowe błędy w implementacji APQP

Mimo że APQP jest skutecznym narzędziem, to istnieje kilka typowych błędów, które mogą wystąpić podczas jego implementacji. Najistotniejsze z nich to:

Brak zaangażowania kierownictwa

Sukces implementacji zaawansowanego planowania jakości wyrobów wymaga zaangażowania i wsparcia kierownictwa. Brak tego wsparcia może prowadzić do nieprawidłowej implementacji procesu i niedostatecznego zrozumienia jego znaczenia przez personel.

Brak komunikacji

Efektywne wdrażanie nowych projektów wymaga stałej i otwartej komunikacji między zespołami projektowymi, działami inżynieryjnymi i produkcją. Brak komunikacji może prowadzić do opóźnień, niezgodności i powstawania błędów.

Niewłaściwe monitorowanie postępów

Regularne monitorowanie postępów i ocena efektywności działań to kluczowe elementy wdrożenia APQP. Ignorowanie tych aspektów może prowadzić do utraty kontroli nad procesem i trudności w identyfikacji problemów.

Podsumowanie

Zaawansowane planowanie jakości wyrobów jest nieodzownym narzędziem w dzisiejszym biznesowym środowisku, pomagającym przedsiębiorstwom zapewnić wysoką jakość produktów i usług. Poprzez właściwe wdrożenie APQP, organizacje mogą uniknąć typowych błędów, zarządzać ryzykiem, identyfikować problemy na wczesnym etapie i dostarczać produkty zgodne z oczekiwaniami klientów. Pamiętaj, że jest to proces ciągły, który wymaga zaangażowania, komunikacji i monitorowania, aby osiągnąć optymalne rezultaty.

A jeśli chcecie zdobyć kompetencje w zakresie Zaawansowanego Planowania Jakości wyrobu, to serdecznie zapraszamy do udziału w szkoleniu online APQP – Zarządzanie projektem w branży motoryzacyjnej.

Agata Lewkowska – trener Automotive Quality Online